تست دیگ بخار یکی از اقدامات مهم و اساسی در صنایع است که به منظور اطمینان از ایمنی، عملکرد مناسب و افزایش عمر مفید دستگاه انجام میشود. در این متن، به بررسی ضرورت، روشها، زمانبندی و مراحل مختلف تست بویلر، از جمله تست هیدرواستاتیک، تست ضخامتسنجی، تست پنوماتیک و تستهای غیرمخرب (NDT) پرداخته خواهد شد. هدف اصلی این متن، ارائه یک چارچوب جامع برای ارزیابی فنی و ایمنی دیگهای بخار است.

تست دیگ بخار

تست دیگ بخار یا تست بویلر یکی از مهمترین فعالیتها و مراحل ایمنی است که برای جلوگیری از خطرات احتمالی در فرایندهای صنعتی انجام میشود. هدف اصلی تست، کنترل وضعیت فیزیکی دیگ (مثل ضخامت بدنه، جوشها، لولهها)، بررسی عملکرد قطعات تحت فشار، پیشگیری از نشتی، شکستگی و حوادث احتمالی، تضمین ایمنی کارکنان و دستگاهها و افزایش عمر مفید آن است.

این تستها در مرحله راهاندازی، بازرسیهای دورهای سالیانه، در صورت مشاهده تغییر در عملکرد دیگ و در مواقعی که نقص یا آسیبی در بدنه یا قطعات تشخیص داده شود، انجام میشوند. در بخشهای بعدی، هر یک از این موارد به طور جداگانه و با جزئیات بیشتر توضیح داده میشوند.

روشهای تست دیگ بخار

به طور کلی، تست دیگ بخار میتواند به چهار روش اصلی انجام شود:

تست هیدرولیک

تست هیدرولیک یکی از روشهای مرسوم برای تست دیگ بخار است. در این روش، از آب سرد یا گرم به وسیله الکتروپمپ تغذیه برای اعمال فشار درون دیگ استفاده میشود. الکتروپمپها معمولا دارای کلید روشن/خاموش دو حالتی هستند که میتوانند در حالت اتوماتیک یا دستی کار کنند.

در حالت اتوماتیک، الکتروپمپ به محض رسیدن به سطح فشار یا آب مورد نظر خاموش میشود. در حالت دستی، الکتروپمپ تا زمانی که فشار مورد نظر ایجاد شود، کار میکند. این حالت به هد پمپ معروف است. مثلا یک الکتروپمپ با قدرت 16 اتمسفر، فشار لازم برای تست را ایجاد کرده و سپس کار خود را متوقف میکند. این فرایند به تست هیدرولیک معروف است.

تست هیدرواستاتیک

تست هیدرواستاتیک یکی از مهمترین تستهای ایمنی در دیگهای بخار محسوب میشود. هدف اصلی این تست، بررسی عدم نشتی و اطمینان از استحکام ساختاری قطعات تحت فشار دیگ است.

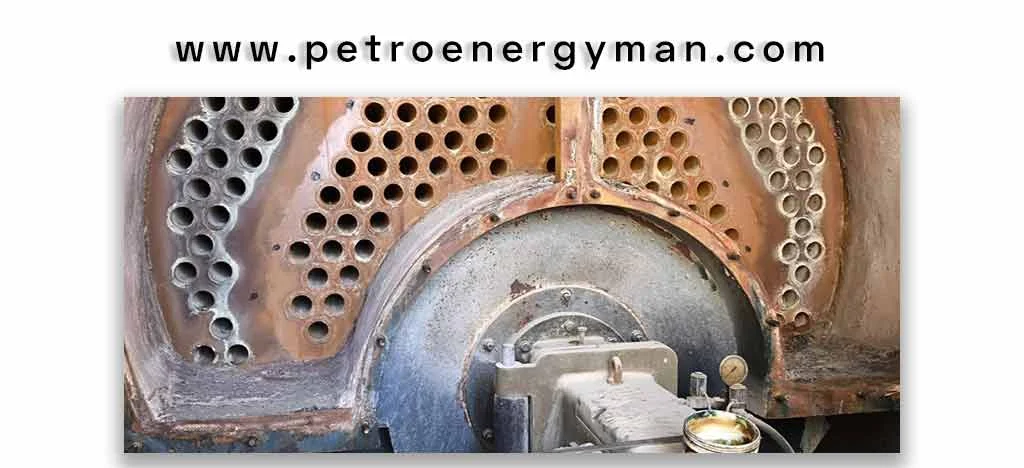

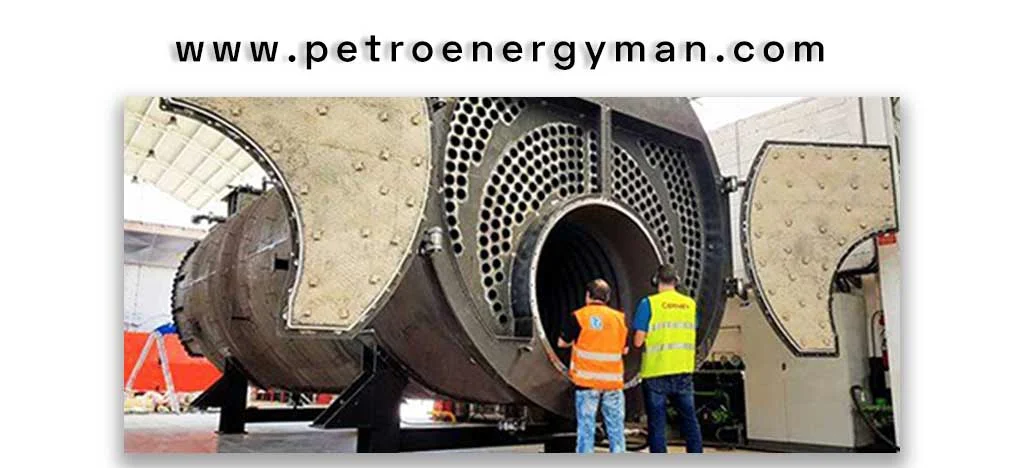

در تست هیدرواستاتیک، دیگ ابتدا با آب پر شده و سپس فشاری برابر 1.5 برابر فشار طراحی به آن اعمال میشود. این فشار به منظور بررسی عدم نشتی و اطمینان از استحکام ساختاری قطعات تحت فشار اعمال میگردد. قطعاتی مانند لولهها، دریچهها، درام، ناودان، اکونومایزر و مفاصل جوش بهخوبی مورد نظارت و چک قرار میگیرند. این تست آخرین مرحله اطمینان از ایمنی و عملکرد مناسب دیگ بخار قبل از شروع پروسه تولید بخار است.

تست ضخامتسنجی

تست ضخامتسنجی برای بررسی ضخامت جداره دیگ انجام میشود. هدف این تست، شناسایی خوردگی و کاهش ضخامت فلزی در قسمتهایی مثل پوسته، کوره، صفحات انتهایی و محفظه برگشت است.

دیگهای بخار در طول زمان ممکن است به دلیل خوردگی دچار کاهش دوام و ایمنی شوند. عوامل مختلفی از جمله استفاده از آب نامناسب، وجود رسوبات کلسیم و منیزیم، استفاده از آلیاژ ضعیف و رطوبت بالای محیط میتوانند منجر به خوردگی شوند.برای جلوگیری از خطرات ناشی از خوردگی، ضخامت فلزی قطعات دیگ باید بهطور منظم و با استانداردهای معتبر مانند BS2790 یا ISIRI 4231 مورد بررسی قرار گیرد.

تست پنوماتیک

در آزمون پنوماتیک، از هوای فشرده یا گاز بیخطر برای بررسی نشتی در قطعات استفاده میشود. این روش معمولا روی قطعات کوچک، تجهیزات با فشار کم یا در مواقعی که امکان انجام تست هیدرواستاتیک وجود ندارد، انجام میگیرد.

هوای فشرده از طریق یک کمپرسور به داخل دیگ یا قطعه مورد نظر فرستاده میشود. سپس محلول کفصابون روی نقاط حساس مثل محل جوشها قرار میگیرد. اگر حباب تشکیل شود، نشاندهندهی وجود نشتی در آن نقطه است.

زمان و مراحل انجام تست دیگ بخار

تست دیگ بخار به صورت چند مرحلهای و مداوم انجام میشود تا از عملکرد فنی، ایمنی و دوام دستگاه در تمامی مراحل عمر مفید آن اطمینان حاصل شود.

تست اولیه در زمان راهاندازی

قبل از شروع بهرهبرداری از دیگ، یک تست کامل و جامع انجام میشود تا از کارایی اولیه دستگاه اطمینان حاصل شود. این مرحله بسیار مهم است، چرا که میتواند از بروز عیوب اولیه یا نقصهای عملکردی جلوگیری کند.

این تست شامل بررسی مواردی مثل فشار کاری، عملکرد سیستم جوش، وضعیت لولهکشی، سلامت جوشها و سطوح فشاری میشود. هدف این مرحله این است که قبل از راهاندازی، از عدم وجود نقصهای ساختاری یا نصبی اطمینان حاصل شود.این مرحله میتواند از وقوع حوادثی مثل نشتی، شکستگی، افزایش فشار غیرقابل کنترل یا خطرات ایمنی در ابتدای بهرهبرداری جلوگیری کند. همچنین، به بهبود بهرهوری دستگاه و افزایش ایمنی کارکنان کمک میکند.

تستهای دورهای سالیانه

در طول عمر مفید دیگ، تستهای دورهای به صورت منظم و معمولا سالی یک بار انجام میشوند. هدف اصلی این تستها، تشخیص زودهنگام عیوب پنهان، فرسودگی قطعات، نشتیهای احتمالی و نقصهای ساختاری است.

تستهای واکنشی در مواقع ناگهانی

در مواقعی که تغییرات غیرعادی در عملکرد دیگ مشاهده شود ( نشتی، کاهش فشار، افزایش مصرف سوخت یا تغییر عملکرد دستگاه) تستهای واکنشی اضافی انجام میشود. هدف این تستها تشخیص علت مشکل و انجام اقدامات لازم برای جلوگیری از افزایش خطرات و حفظ ایمنی عملیات است.

تستهای فنی و ایمنی در مواقع آسیبدیدگی

در صورت تشخیص آسیب یا نقص در بدنه یا قطعات دیگ مانند خوردگی، شکستگی، ضعف در جوشها یا ترکهای ساختاری تستهای فنی و ایمنی فوری اجرا میشوند.

در این روند، از روشهای پیشرفته مانند تست اولتراسونیک، رادیوگرافی و مغناطیسی برای تشخیص ترکها و ضعفهای داخلی استفاده میشود. ضخامت جداره نیز با دستگاههای اندازهگیری دقیق مورد بررسی قرار میگیرد. برای تایید استحکام ساختاری، از مدلسازی و محاسبات مهندسی بهره گرفته میشود و فشار کاری دیگ با استانداردهای ایمنی ملی و بینالمللی مقایسه میشود.

چک لیست تستهای فنی و ایمنی بویلر

این چکلیست با هدف ایجاد روش سیستماتیک و جامع برای ارزیابی ایمنی و عملکرد فنی بویلرها پس از شناسایی آسیب تدوین شده است. در این سند، بر اساس استانداردهای جهانی (مانند ASME و EN)، مراحل بررسی از بازدید بصری اولیه تا انجام تستهای غیرمخرب و تحلیلهای ساختاری به تفصیل توضیح داده شده است.

بررسی اولیه و تشخیص آسیب

در این مرحله، تمامی قطعات دیگ بخار از جمله دریچه، لوله، جوش و بدنه بهصورت بصری بررسی میشوند. وجود خوردگی، ترک، شکستگی یا ضعف در جوشها بهدقت چک میگردد. در صورت مشاهده هرگونه آسیب، از محل آسیب عکسبرداری انجام میشود و محل و میزان آسیب بهطور دقیق یادداشت میگردد. اولویت انجام تستهای فنی نیز بر اساس میزان خطر و اهمیت قطعه مورد نظر تعیین میشود.

تستهای غیرمخرب (NDT)

تستهای غیرمخرب به منظور اطمینان از کیفیت و ایمنی قطعات بدون ایجاد هرگونه آسیب به آنها انجام میگیرند. این روشها شامل مجموعهای از تکنیکهای مختلف هستند که هر کدام بهطور خاص برای شناسایی عیوب خاصی طراحی شدهاند. برای اندازهگیری ضخامت و تشخیص ترکهای داخلی، روش اولتراسونیک (UT) بهکار میرود. روش رادیوگرافی (RT) نیز برای بررسی ساختار داخلی و کیفیت جوشها با استفاده از اشعه مورد استفاده قرار میگیرد. در مورد تشخیص ترکهای سطحی، از روش مغناطیسی (MT) برای قطعات فلزی و روش رنگی (PT) برای قطعات غیرفلزی استفاده میشود.

اندازهگیری ضخامت جداره

در این مرحله، ضخامت جداره با استفاده از دستگاه اندازهگیری اولتراسونیک اندازهگیری میشود. این کار در نقاط حساس و متفاوت انجام میگیرد تا وضعیت کلی قطعه بهخوبی بررسی شود. نتایج با ضخامت اولیه و حداقل ضخامت مجاز (مثلا 6 میلیمتر) مقایسه و دادهها در فایل مناسب ثبت میشوند. در نهایت گزارش لازم تهیه میگردد.

بررسی استحکام ساختاری

استحکام دیگ از طریق انجام محاسبات مهندسی لازم تایید میشود. در صورت نیاز، از مدلسازی عددی برای تحلیل دقیقتر و بهروزتر استفاده میشود. تمامی محاسبات و تحلیلها با رعایت کامل استانداردهای معتبر مانند ASME یا EN انجام میگیرد. هدف اصلی این مرحله، اطمینان از پایداری و ایمنی دیگ در شرایط طراحیشده است. در پایان، نتایج بهدستآمده گزارشگیری میشوند و تاییدیه فنی لازم صادر میگردد.

بررسی فشار کاری

بررسی فشار کاری با استفاده از فشارسنجهای معتبر انجام میشود. در این مرحله، فشار بهصورت تدریجی افزایش داده میشود و سیستم یا قطعه مورد نظر بهخوبی چک میگردد. نتایج حاصله با فشار کاری مجاز و نیز فشار تست مقایسه میشوند تا اطمینان حاصل شود که محدوده ایمنی و عملکرد مناسبی وجود دارد. در پایان، گزارش نتایج تهیه شده و ایمنی دستگاه یا قطعه توسط مهندس مسئول تایید میگردد.

گزارش نهایی

در این بخش، گزارش کاملی از روند ارزیابی و تست اجزا یا دستگاههای مورد نظر تهیه میشود. ابتدا محل آسیب یا مشکل شناسایی شده به طور دقیق مشخص میگردد. سپس نوع تستهای انجام شده، اعم از تست فشار، تست استحکام، تست نشتی و سایر تستهای مرتبط، ذکر میشود. نتایج بهدستآمده از این تستها به صورت دقیق و با مقایسه با استانداردهای مجاز گزارش داده میشوند.

در ادامه، پیشنهادهای لازم برای تعمیر، جایگزینی یا ادامه استفاده ارائه میگردد. این پیشنهادات باید بر اساس نتایج تستها و تحلیل فنی باشند. گزارش نهایی پس از تهیه، توسط مهندس مسئول تایید و امضا میشود تا اعتبار فنی آن تضمین گردد. در نهایت، گزارش به بخشهای مربوطه ارسال میشود تا اقدامات لازم مانند تعمیر، جایگزینی یا ادامه استفاده با یا بدون محدودیت بهصورت مناسب انجام گردد.

نتیجهگیری

تست دیگ بخار یکی از اقدامات ایمنی در صنایع است که در این متن مورد بررسی قرار گرفت. مواردی مثل ضرورت تست، زمانبندی انجام آن (تست اولیه، دورهای، واکنشی و در مواقع آسیب)، روشهای مختلف تست (هیدرواستاتیک، پنوماتیک، ضخامتسنجی و تستهای غیرمخرب) و مراحل اجرایی بهطور مختصر مطرح شدند. همچنین، اهمیت رعایت استانداردها، جلوگیری از حوادث و افزایش عمر مفید آن توضیح داده شد. با انجام منظم این تستها، میتوان به بهرهبرداری ایمن و کارامد از دیگها دست یافت.

No comment