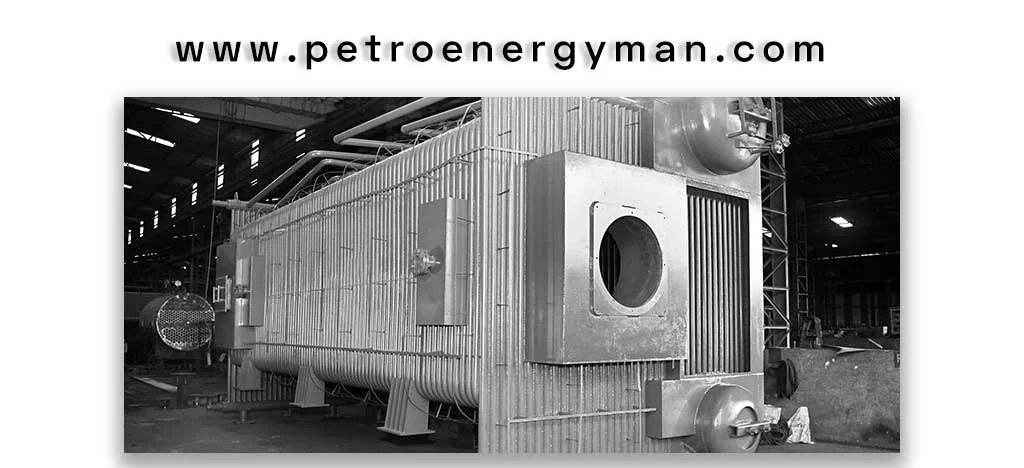

نصب و راهاندازی دیگ بخار یکی از حساسترین مراحل در بهرهبرداری از تجهیزات حرارتی صنعتی است؛ مرحلهای که کیفیت اجرای آن، مستقیما بر ایمنی، راندمان و پایداری سیستم در سالهای آینده اثر میگذارد. در این مطلب، راه اندازی دیگ بخار به صورت مرحلهبهمرحله مورد بررسی قرار میگیرد و مراحل آمادهسازی محل نصب، بازرسی فنی، راهاندازی مشعل، تستهای ایمنی و الزامات بهرهبرداری و نگهداری تشریح میشوند.اگر قصد دارید دیگ بخار یا بویلر واتر تیوب را با کمترین ریسک و بیشترین بازده وارد مدار کنید، مطالعه این راهنمای فنی میتواند دید دقیقی از الزامات اجرایی و نکات کلیدی هر مرحله در اختیار شما قرار دهد.

مراحل نصب و راهاندازی دیگ بخار

نصب و راهاندازی دیگ بخار شامل مجموعهای از مراحل فنی و اجرایی است که باید به ترتیب و با رعایت الزامات مهندسی انجام شوند. اجرای صحیح این مراحل، نقش مستقیمی در ایمنی، راندمان و طول عمر دیگ بخار دارد و هرگونه خطا در این پروسه میتواند منجر به خسارات فنی و مالی جدی شود.

فاز اول: آمادهسازی پیش از راهاندازی

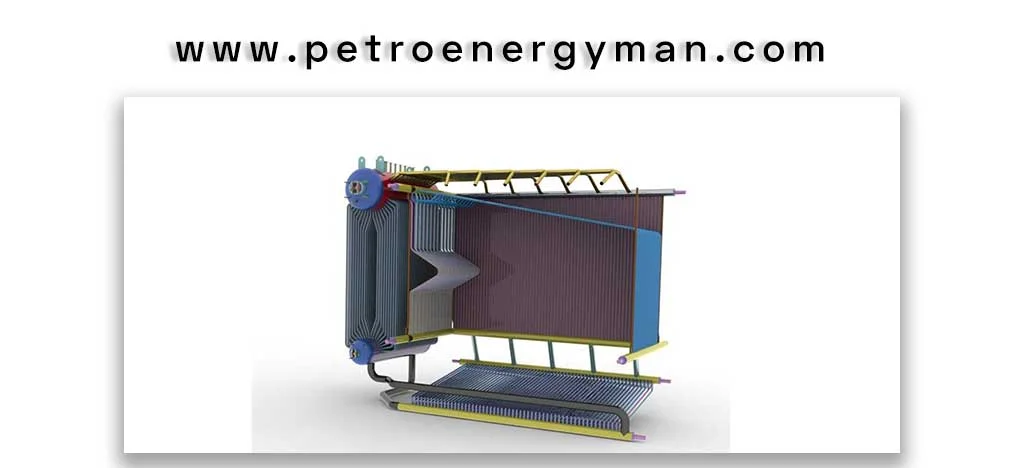

مرحله آمادهسازی، پایه و اساس عملکرد ایمن دیگ بخار یا بویلرواتر تیوب است. در این فاز، تمامی شرایط محیطی، تجهیزات، زیرساختها و اجزای اصلی دیگ مورد بررسی قرار میگیرند تا از آمادگی کامل سیستم پیش از ورود به مرحله راهاندازی اطمینان حاصل شود.

بررسی موقعیت نصب

برای تضمین کارکرد ایمن و موثر دیگ بخار، محل نصب آن باید به صورت دقیق تعیین شود. فونداسیون و پایه دیگ باید استحکام کافی داشته باشند تا وزن کامل دستگاه در زمان آزمایش با آب سرد را تحمل کنند و همچنین فشارها و تنشهای ناشی از انبساط و انقباض حرارتی در طول عملکرد دیگ به بدنه یا اتصالات آن آسیب نرسانند. برای دیگهای چدنی، نصب روی فونداسیون بتنی با ارتفاع حداقل ۱۰ سانتیمتر الزامی است و سطح فونداسیون باید کاملا تراز باشد. نصب غیرتراز میتواند در طولانیمدت باعث شکستگی لولهها و آسیب به اتصالات شود.

فضای نصب دیگ باید بهگونهای در نظر گرفته شود که دسترسی به دیگ، تجهیزات جانبی و مسیرهای لولهکشی برای تعمیر و سرویس آسان باشد و همچنین تهویه مناسب در اتاق بویلر فراهم گردد تا از تجمع گازهای مضر جلوگیری شود. دریچههای هوای ورودی باید حداقل 500 میلیمتر بالاتر از سطح زمین و دریچههای هوای خروجی در بالاترین نقطه قرار گیرند تا گرمای جمع شده خارج شود. دمای اتاق دیگ نیز باید بین 5 تا 40 درجه سانتیگراد باشد تا از خرابی تجهیزات به دلیل شرایط محیطی جلوگیری شود.

بازرسی فنی اولیه

بازرسی اولیه دیگ بخار شامل بررسی دقیق بدنه از نظر وجود ترک، خوردگی، نشتی و سایر آسیبهای ظاهری است. همچنین سلامت اتصالات، شیرآلات، گیج فشار، سطحسنج آب و پرشرسوئیچ باید کنترل شود. این بازرسی به منظور اطمینان از ایمن بودن دیگ بخار انجام میشود و در فرایند آن، چکلیست مربوطه باید توسط بازرس رعایت شود. تراز بودن محل نصب دیگ نیز باید با تراز صنعتی بررسی شود تا هیچ نیروی اضافی به پمپ و مشعل وارد نشود.

نصب صحیح تجهیزات جانبی

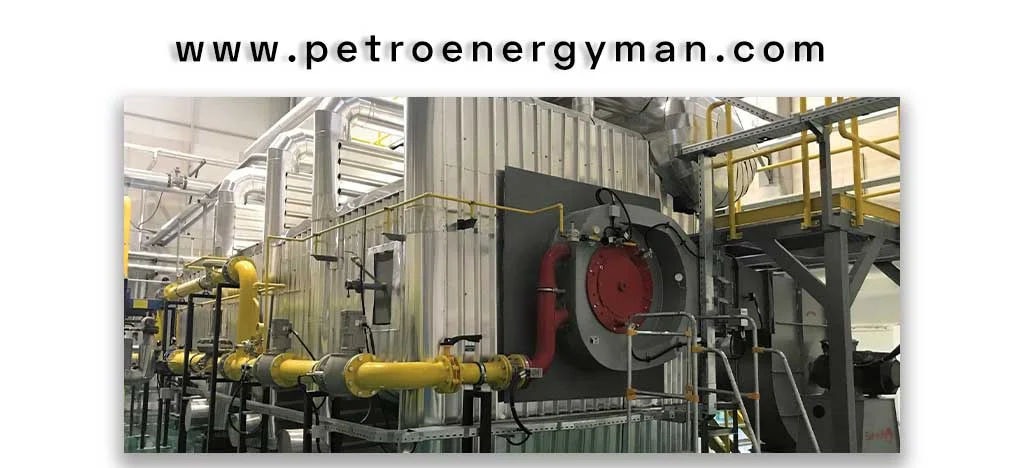

راهاندازی دیگ بخار شامل نصب تجهیزات حیاتی مانند مشعل، پمپ تغذیه، شیرهای اطمینان، منبع انبساط، تجهیزات کنترلی و تابلو برق است. برای اجرای صحیح این مرحله، شناخت دقیق اجزای بویلر واتر تیوب اهمیت زیادی دارد تا هر قسمت سیستم عملکرد ایمن و بهینهای داشته باشد. پمپ تغذیه از نوع سانتریفیوژ طبقاتی بوده و وظیفه تزریق آب با فشار کافی به دیگ را دارد. این پمپ میتواند به روشهای استارت/استاپ، همراه با شیر کنترل با دور ثابت یا دور متغیر یا با دور متغیر بدون شیر کنترل راهاندازی شود. پیش از پمپ، فیلتر مناسبی برای جلوگیری از ورود ذرات خارجی نصب میشود و پس از آن، یک شیر یکطرفه برای جلوگیری از برگشت آب ضروری است. همچنین جهت چرخش موتور پمپ باید بررسی و در صورت نیاز تنظیم شود تا عملکرد سیستم ایمن و بهینه باقی بماند.

دودکش دیگ بخار باید بر اساس اندازه دیگ و در ارتفاع مناسب نصب گردد. حداقل ارتفاع دودکش معمولا باید 4.5 متر از بالای بویلر تا خروجی دودکش باشد. محل دهانه خروجی دودکش باید در جریان هوای آزاد قرار گیرد و در پناه ساختمان دیگری نباشد. برای سقفهای مسطح، خروجی دودکش باید حداقل 1.5 متر بالاتر از سطح سقف و 0.5 متر بالاتر از بالاترین قسمت هر ساختمان در فاصله 3 متری باشد. جنس دودکش داخل موتورخانه باید از ورق فولادی سیاه باشد و سپس با رنگ مخصوص حاوی ترکیبات روی و کروم پوشش داده شود. لوله اتصال دودکش باید با زاویه حداقل 6 درجه از بویلر بالا برود تا جریان گاز به درستی انجام شود و از تراکم جلوگیری گردد.

فاز دوم: راهاندازی اولیه و تستها

پس از اتمام نصب، دیگ بخار وارد مرحله راهاندازی اولیه میشود در این فاز، عملکرد سیستم تحت شرایط کنترلشده بررسی شده و تستهای اولیه برای اطمینان از صحت عملکرد اجزا انجام میگیرد.

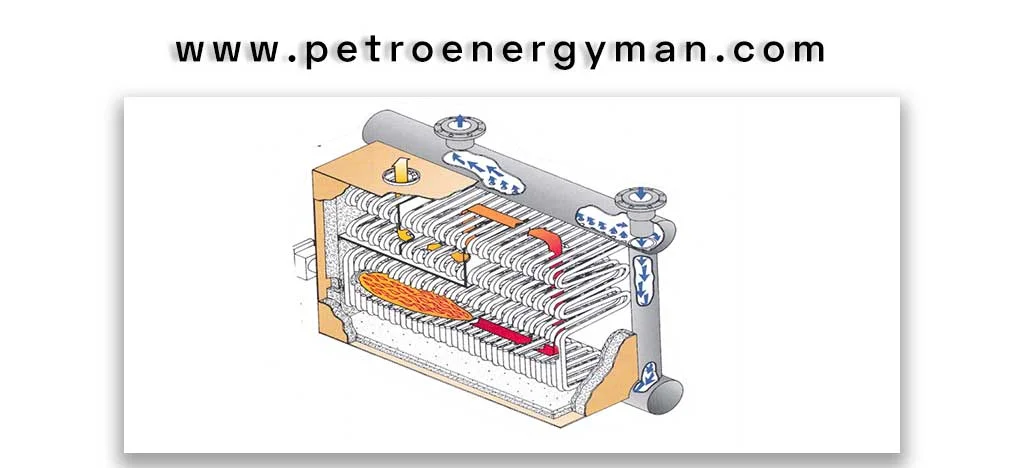

پر کردن دیگ با آب مناسب

کیفیت آب مورد استفاده در دیگ بخار اهمیت بالایی دارد و باید از آب نرمشده یا دیونیزه شده استفاده شود تا از تشکیل رسوب، خوردگی و کاهش راندمان سیستم جلوگیری گردد. اکسیژن و دیاکسید کربن موجود در آب تغذیه باید توسط دستگاه دیاریتور حذف شود تا خوردگی تجهیزات و لولهها کاهش یافته و عمر مفید آنها افزایش یابد. سطح آب باید تا حد مناسب، معمولا در میانه شیشه آبنما، پر شود و وضعیت شیر تخلیه نیز بررسی گردد.

بررسی سیستم برقی و کنترلرها

تابلو برق دیگ بخار برای کنترل و مدیریت تولید بخار، نظارت بر عملکرد دستگاه و تضمین ایمنی آن ضروری است. این تابلوها معمولا به صورت دستی یا نیمهاتوماتیک عرضه میشوند. پس از روشن کردن کلید اصلی، چراغ هشدار «سطح آب کم» روشن شده و آژیر به صدا درمیآید که باید پس از بررسی شرایط، قطع شود. عملکرد صحیح پرشرسوئیچها، ترموستات، کنترل سطح آب و نمایشگرها باید تایید گردد. علاوه بر این، PLC میتواند نقش مهمی در کنترل اتوماتیک سطح آب، شعله و دمپرها ایفا کند.

راهاندازی مشعل

برای راهاندازی مشعل، ابتدا تنظیمات سوخت و هوا بررسی و فتوسل (چشم الکتریکی)، درب مشعل و اتصالات دیگ محکم و صحیح نصب میشوند. پس از روشن کردن مشعل، موتور دمنده و مشعل فعال شده و دمپر هوا برای پاکسازی دود (PREPURGE) باز میگردد. سپس مدار جرقه وارد عمل شده و شعله پایدار برقرار میشود. فتوسل شعله را کنترل کرده و در صورت قطع شعله، سیستم متوقف و هشدار صادر میکند. طول شعله باید حدود ۳/۴ طول دیگ باشد تا بدنه آسیب نبیند. تنظیم شعله و کنترل احتراق برای دستیابی به احتراق کامل و بدون دوده اهمیت زیادی دارد.

فاز سوم: تست فشار و ایمنی

تستهای ایمنی، آخرین مرحله پیش از بهرهبرداری رسمی دیگ بخار هستند این تستها به منظور اطمینان از مقاومت دیگ در برابر فشار کاری و جلوگیری از خطرات احتمالی انجام میشوند.

تست فشار (هیدرواستاتیک)

تست هیدرواستاتیک دیگ بخار برای اطمینان از ایمنی و شناسایی نشتی در بخشهای تحت فشار مانند لولهها، مخزن و اتصالات جوش ضروری است. برای انجام تست، ابتدا تجهیزات متصل به دیگ شامل سوپاپ اطمینان، شیر خط اصلی و لولههای کنترل از دیگ جدا میشوند. سپس دیگ با آب پر شده و با باز کردن دریچه در بالاترین نقطه، هوای داخل آن تخلیه میگردد تا رسیدن به فشار آزمون سریعتر انجام شود.

فشار آزمایش برابر ۱.۵ برابر فشار کاری مجاز اعمال شده و حداقل ۳۰ دقیقه حفظ میشود. در این مدت، بدنه، درزها و اتصالات دیگ از نظر نشتی یا رطوبت به دقت بررسی میشوند. این تست باید مطابق استانداردهای ملی یا بینالمللی مانند ASME انجام گردد.

فاز چهارم: راهاندازی گرم

راهاندازی گرم، مرحلهای حساس است که در آن دیگ بخار بهتدریج وارد شرایط عملیاتی میشود. اجرای اصولی این فاز از بروز تنشهای حرارتی و آسیب به تجهیزات جلوگیری میکند.

گرم کردن تدریجی

در ابتدای راهاندازی، کلید تنظیم شعله (Modulation Hand/Auto) روی حالت دستی قرار گرفته و پتانسیومتر در کمترین مقدار تنظیم میشود تا دیگ و آب آن به آرامی گرم شوند. این گرمکردن تدریجی از ایجاد شوک حرارتی جلوگیری میکند. در ۲ تا ۳ ساعت نخست، تولید بخار کم نگه داشته میشود تا فشار دیگ به آرامی افزایش یابد و تجهیزات تحت فشار آسیب نبینند.

تخلیه هوای محبوس

شیر هواگیری بالای دیگ بخار باید کاملا باز شود تا هوای محبوس در داخل دیگ و خطوط لوله خارج گردد. خروج کامل هوا برای شروع صحیح فرایند تولید بخار ضروری است و وجود هوا در سیستم میتواند باعث عملکرد ناقص و خوردگی تجهیزات و لولهها شود. وقتی دیگ بخار کاملا از هوا تخلیه شد و فشار حداقل تا 2 بار یا 30 psi بالا رفت، میتوان شیر هواگیری را بست.

بررسی فشار و عملکرد شیر اطمینان

وقتی فشار دیگ به ۱۰.۳۴ بار (۱۵۰ psi) برسد، سوئیچ فشار شعله را کاهش میدهد تا فشار دیگ از حد مجاز فراتر نرود. اگر فشار از این حد فراتر رود، سوئیچ Boiler Limit Stat به طور خودکار دیگ را خاموش میکند.

در صورتی که به هر دلیلی دیگ در فشار ۱۳۵ psi خاموش نشود، شیر اطمینان (Safety Valve) فعال شده و بخار اضافی را خارج میکند تا از انفجار جلوگیری شود. این شیر مکانیکی است و با تنظیم روی فشار مجاز دیگ، در صورت افزایش فشار، عمل میکند. شیرهای اطمینان باید به صورت عمودی و رو به بالا نصب شوند و فلنج خروجی آنها به سمت بیرون از اتاق بویلر هدایت گردد تا از آسیب به پرسنل در اثر بخار داغ جلوگیری شود.

فاز پنجم: بهرهبرداری روزانه و مانیتورینگ

پس از راهاندازی کامل، دیگ بخار وارد مرحله بهرهبرداری مداوم میشود. در این فاز، پایش مستمر عملکرد سیستم برای حفظ ایمنی و راندمان ضروری است.

تنظیمات نهایی بهرهبرداری

تنظیمات نهایی شامل پایش دمای آب، فشار بخار، کیفیت شعله و مصرف سوخت است. کنترل سطح آب در دیگ بخار، تایمرها و سنسورها باید بررسی و تنظیم شوند. هدف از این تنظیمات، بهینهسازی عملکرد دیگ، تضمین ایمنی و حفظ شرایط عملیاتی مناسب برای تولید بخار در ظرفیت مطلوب است.

ثبت دادهها و کنترل دورهای

استفاده از دفترچه ثبت وضعیت (Log Book) به صورت روزانه برای ثبت عملکرد دیگ بخار ضروری است. این دفترچه باید شامل ساعت روشن و خاموش شدن دیگ، فشار و دمای کاری، کیفیت شعله و مصرف سوخت باشد. تخلیه گل و لای (Blow Down) نیز باید هر 8 ساعت انجام شود تا از تجمع رسوبات در داخل دیگ جلوگیری گردد. ثبت دقیق این دادهها به شناسایی خرابیهای بالقوه و حفظ کارایی دیگ بخار کمک میکند.

آموزش اپراتور

اپراتورهای دیگ بخار باید آموزشهای لازم را در زمینه عملکرد دیگ، رویههای ایمنی و پروتکلهای اضطراری ببینند. این آموزشها شامل روشن و خاموش کردن صحیح دیگ، بررسی وضعیت ایمنی و واکنش مناسب در موارد اضطراری است. در طول راهاندازی و خاموش کردن دیگ، باید از چکلیستهای دقیق استفاده شود تا احتمال بروز خطا به حداقل برسد.

فاز ششم: نگهداری و سرویس دورهای

نگهداری پیشگیرانه، تضمینکننده عملکرد پایدار و طول عمر بالای دیگ بخار است و از توقفهای ناخواسته و هزینههای سنگین تعمیرات جلوگیری میکند.

برنامه سرویس ماهانه و سالانه

نگهداری و سرویس منظم دیگ بخار برای حفظ کارایی، افزایش طول عمر و تضمین ایمنی آن بسیار مهم است. چکلیست سرویس و نگهداری شامل بررسیهای روزانه، هفتگی، ماهانه و سالانه است.

سرویس ماهانه: شامل تمیزکاری مشعل و کنترل نشتی آن، تمیز کردن فیلترهای سوخت و هوا، کنترل عملکرد پمپها و گیجها (فشارسنجها) است.

سرویس سالانه: سرویس سالانه دیگ بخار باید توسط تکنسینهای متخصص انجام شود و شامل اسیدشویی بدنه برای حذف رسوبات، تست دوباره فشار هیدرواستاتیک به منظور اطمینان از سلامت دیگ، بررسی دقیق دودکش از نظر انسداد و خوردگی، تنظیم شعله مشعل برای دستیابی به احتراق بهینه و بازرسی فنی کامل تمامی اجزای دیگ است. علاوه بر این، تمامی واشرهای منهول نیز باید از نظر نشتی کنترل شوند تا عملکرد دیگ در طول سال بدون مشکل و ایمن باقی بماند.

همکاری با شرکت پتروانرژی

برای اطمینان از نصب، راهاندازی و سرویس ادواری دیگ بخار، استفاده از خدمات شرکتهای معتبر و دارای تجربه حرفهای اهمیت بالایی دارد. “پتروانرژی” با داشتن مجوز رسمی، تیمی آموزشدیده و تجهیزات تخصصی تست و کنترل، آماده ارائه خدمات کامل نصب و راهاندازی دیگهای بخار صنعتی به مشتریان خود است.

برای دریافت اطلاعات بیشتر و مشاوره تخصصی در زمینه نصب و راهاندازی بویلر صنعتی، با شماره 02157423 تماس بگیرید مهندسان پترومن آماده پاسخگویی به سوالات شما، ارائه پیشنهاد فنی و برنامهریزی برای اجرای پروژههای صنعتی شما هستند.

نتیجهگیری

نصب و راهاندازی دیگ بخار پروسه ای چندمرحلهای است که در آن انتخاب محل مناسب، نصب اصولی تجهیزات جانبی، راهاندازی کنترلشده، انجام تستهای فشار و ایمنی، بهرهبرداری صحیح و نگهداری منظم، همگی در کنار یکدیگر معنا پیدا میکنند. در این متن، به بررسی دقیق مراحل فنی راهاندازی، نقش کیفیت آب، تنظیم مشعل، کنترل فشار، آموزش اپراتور و اهمیت سرویسهای دورهای پرداخته شد. اجرای صحیح این مراحل، دیگ بخار را به یک منبع پایدار و ایمن برای تامین انرژی حرارتی در صنایع مختلف تبدیل میکند؛ تجهیزی که با تولید بخار یکنواخت، به بهبود فرایندهای صنعتی، کاهش توقفهای ناخواسته و افزایش بهرهوری خطوط تولید کمک میکند و نقشی کلیدی در عملکرد مستمر واحدهای صنعتی ایفا مینماید.

No comment