مبدل حرارتی یکی از مهمترین تجهیزات در فرایندهای صنعتی است که نقش آن، انتقال کنترلشده حرارت بین دو سیال بدون تماس مستقیم، برای بسیاری از سیستمهای گرمایشی و سرمایشی حیاتی است. در این مطلب، ابتدا به تعریف دقیق مبدل حرارتی و نحوه عملکرد آن میپردازیم، سپس انواع رایج مبدلها را معرفی میکنیم و در ادامه، راهکارهای تخصصی برای افزایش راندمان—نکات طراحی، نگهداری و کنترل عملیاتی—را بهصورت کاربردی بررسی خواهیم کرد. در پایان نیز مزیتهای کلیدی این تجهیزات در صنایع مختلف مرور میشود. اگر به دنبال یک توضیح فنی، یکپارچه و قابل استفاده در پروژههای صنعتی هستید، ادامه این مطلب میتواند دید بسیار دقیقی به شما بدهد.

مبدل حرارتی چیست؟

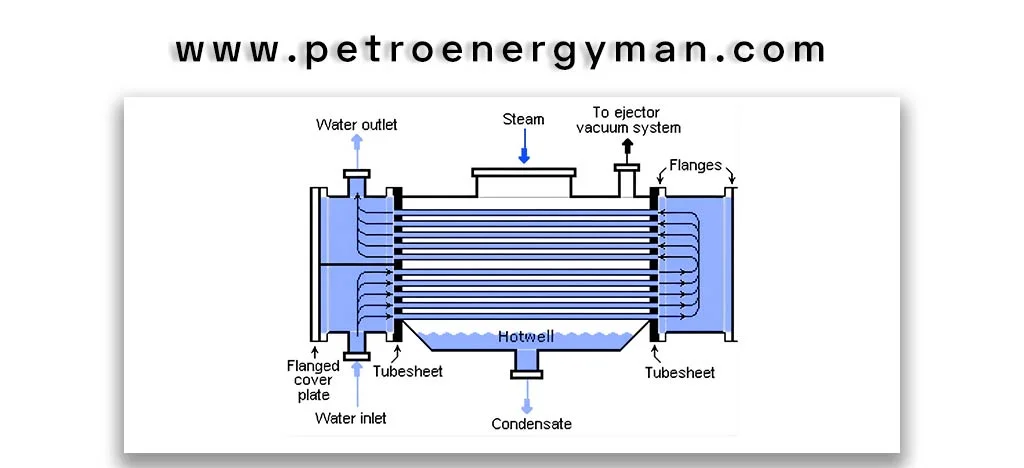

مبدل حرارتی (Heat Exchanger) یک تجهیز مهندسی فرایند است که انتقال انرژی حرارتی بین دو سیال با دماهای متفاوت را ممکن میکند، به طوری که سیال گرم، گرما را به سیال سرد منتقل میکند. نکته کلیدی در طراحی مبدل حرارتی، جلوگیری از اختلاط مستقیم فیزیکی سیالات است. یعنی دو سیال میتوانند گرما را رد و بدل کنند بدون اینکه با یکدیگر ترکیب شوند.

تقسیمبندی مبدل حرارتی

مبدلهای حرارتی بر اساس ساختار و آرایش داخلی خود به انواع مختلفی تقسیم میشوند که رایجترین آنها عبارتند :

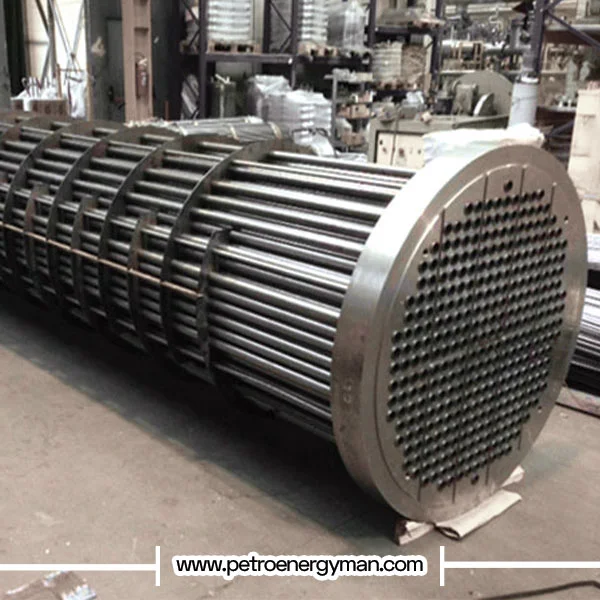

- مبدلهای پوسته و لوله (Shell & Tube Heat Exchanger)

- مبدلهای صفحهای (Plate Heat Exchanger)

- مبدلهای هوا خنک یا پرهدار (Air Cooled / Finned Tube)

- مبدلهای دو لولهای (Double Pipe Heat Exchanger)

- مبدلهای اختلاطی (Mixing Exchanger)

نحوه عملکرد مبدل حرارتی

اساس کار یک مبدل حرارتی بر مبنای انتقال بخشی از آنتالپی سیال گرم به سیال سرد است. به عبارت دیگر، یک سیال داغ از ورودی مبدل به سمت خروجی جریان مییابد و در طول این مسیر، حرارت خود را به سیال سرد که آن نیز بین ورودی و خروجی مجزا جریان دارد، منتقل میکند. این تبادل حرارتی به دلیل تماس حرارتی بین دو سیال، چه به صورت مستقیم و چه با جداکننده، صورت میگیرد.

چگونه می توان راندمان مبدل حرارتی را بهبود داد؟

در اینجا راهکارهای تخصصی برای بهبود راندمان مبدل حرارتی، با تمرکز بر ملاحظات مهندسی و صنعتی، ارائه شده است:

بهینهسازی فنی در مرحله طراحی

در مرحله سفارشدهی و طراحی، مهندسان میتوانند با انتخاب آرایش صحیح و هندسه بهینه، بازدهی حداکثری را تضمین کنند:

الف- آرایش جریان مخالف (Counter-Flow):یکی از مهمترین روشها برای بهینهسازی انتقال حرارت در مبدلهای حرارتی، استفاده از آرایش جریان مخالف است. در این روش، سیال گرم و سیال سرد در جهتهای مخالف یکدیگر حرکت میکنند که باعث ایجاد بیشترین اختلاف دما در طول مبدل میشود. این طراحی بیشترین ظرفیت انتقال حرارت را فراهم کرده و بنابراین برای انتقال مقدار حرارت مشخص، به کمترین سطح مبدل نیاز است. کاهش سطح مبدل باعث صرفهجویی در هزینه ساخت و افزایش کارایی انرژی میشود.

ب- ایجاد تلاطم (Turbulence) در جریان سیال: نرخ انتقال حرارت همرفتی (Convection) به شدت به رژیم جریان سیال بستگی دارد. جریان آشفته (Turbulent)، که با حرکت نامنظم ذرات سیال مشخص میشود، اختلاط لایههای سیال را افزایش داده و نرخ انتقال حرارت را تا حد زیادی بهبود میبخشد.

ج- انتخاب مواد با هدایت حرارتی بالا: جنس مواد سازنده مبدل نقش مستقیمی در راندمان هدایت (Conduction) حرارت دارد. استفاده از فلزاتی مانند مس یا آلیاژهای خاص فولاد ضد زنگ با هدایت حرارتی بالا، مقاومت حرارتی دیواره را به حداقل میرساند و انتقال حرارت را تسهیل میکند.

بهبود راندمان در مرحله بهرهبرداری و نگهداری

حتی یک مبدل با طراحی عالی نیز اگر به درستی نگهداری نشود، راندمان خود را از دست میدهد. حفظ ضریب کلی انتقال حرارت (U) در سطح مطلوب، مستلزم کنترل عوامل عملیاتی است.

الف) کنترل دقیق رسوبگذاری و تمیزکاری دورهای: یکی از اصلیترین عوامل کاهش راندمان مبدلهای حرارتی، رسوبگذاری روی سطوح انتقال حرارت است که ناشی از املاح آب، زنگزدگی یا مواد آلی بوده و مانند یک لایه عایق حرارتی عمل میکند. برای جلوگیری از این مشکل، تمیزکاری دورهای مبدل به صورت مکانیکی یا شیمیایی ضروری است و بسته به شرایط کاری، توصیه میشود حداقل هر شش ماه یکبار انجام شود. علاوه بر این، نصب سیستمهای فیلتراسیون در ورودی سیالات و پایش کیفیت آنها، شامل سنجش سختی آب و بررسی ترکیب و pH، به کنترل رسوبگذاری و جلوگیری از خوردگی کمک میکند و عملکرد مبدل را در سطح مطلوب حفظ مینماید.

ب) کنترل دقیق دما، فشار و نوسانات جریان: عملکرد بهینه مبدل حرارتی مستلزم حفظ پایداری جریان سیال و کنترل دقیق دما و فشار است. نوسانات ناگهانی در جریان یا فشار میتواند باعث کاهش راندمان، ایجاد ترکهای حرارتی و آسیب مکانیکی شود. برای جلوگیری از این مشکلات، استفاده از سنسورهای دقیق و سیستمهای کنترل خودکار ضروری است تا شرایط طراحی مبدل به طور مداوم حفظ شود. همچنین، اطمینان از عملکرد پایدار پمپها و یکنواختی جریان، به همراه انتخاب مواد مقاوم در برابر خوردگی مانند فولاد ضد زنگ، موجب افزایش عمر مفید مبدل و حفظ راندمان حرارتی آن میشود.

مزیت های مبدل حرارتی در صنایع مختلف

- افزایش کارایی انرژی و راندمان حرارتی: مبدلهای حرارتی با انتقال بهینه حرارت بین سیالات، اتلاف انرژی را به حداقل میرسانند و به افزایش کارایی سیستمهای گرمایشی و سرمایشی کمک میکنند. این امر منجر به افزایش بازدهی و کاهش انرژی مصرفی میشود.

- کاهش هزینهها: با بهینهسازی انتقال حرارت، مبدلها به صرفهجویی در مصرف سوخت و انرژی کمک کرده و هزینههای عملیاتی را کاهش میدهند. همچنین، مبدلهای صفحهای به دلیل حجم کم و وزن کمتر، هزینههای ساخت، بهرهبرداری و نگهداری کمتری دارند.

- اشغال فضای کمتر و طراحی فشرده: به ویژه مبدلهای حرارتی صفحهای و فشرده، فضای کمی را اشغال میکنند و برای کاربردهایی با محدودیت فضا مانند هواپیما یا اتومبیل بسیار مناسب هستند.

- نگهداری و تمیزکاری آسان: برخی از مبدلها مانند مبدل صفحهای به دلیل سادگی ساختار و امکان دسترسی آسان به صفحات، تمیزکاری و نگهداری راحتتری دارند.

- مقاومت در برابر رسوب و خوردگی: جریان توربولانس در مبدلهای صفحهای باعث عدم ماند مواد معلق و کاهش رسوبگذاری میشود. همچنین، امکان استفاده از مواد مقاوم به خوردگی مانند تیتانیوم در ساخت صفحات، آنها را برای سیالات خورنده ایدهال میسازد.

- تنوع در طراحی و تنظیم ظرفیت: مبدلهای حرارتی، به خصوص مبدلهای صفحهای، امکان تنوع زیادی در طراحی صفحات، چیدمان شیارها، اندازه و زوایا را فراهم میکنند. این قابلیت به تنظیم آسان ظرفیت انتقال حرارت بر اساس نیازهای خاص کمک میکند.

- کاهش اتلاف حرارت: مبدلهای صفحهای اتلاف حرارت بسیار ناچیزی دارند و اغلب نیازی به عایقکاری ندارند.

- ایمنی بالا: در مبدلهای صفحهای واشردار، در صورت خرابی واشر لاستیکی، دو سیال تحت هیچ شرایطی با یکدیگر مخلوط نمیشوند

نتیجهگیری

در این مطلب مبدل حرارتی از جنبههای مختلف بررسی شد. ابتدا توضیح دادیم که مبدل حرارتی چگونه بدون تماس مستقیم بین سیالات، انتقال حرارت را انجام میدهد و سپس انواع متداول این تجهیز را معرفی کردیم. بعد از آن، وارد بخش مربوط به افزایش راندمان شدیم و تشریح کردیم که چگونه انتخاب آرایش جریان مناسب، طراحی اصولی و انتخاب متریال درست میتواند کارایی مبدل را بهبود دهد. در ادامه نیز توضیح دادیم که کنترل رسوبگذاری، پایش مداوم دما و فشار و انجام نگهداری دورهای چگونه به حفظ راندمان عملیاتی کمک میکند. در پایان هم مزیتهای کاربردی مبدل حرارتی را مرور کردیم و نشان دادیم که این تجهیز چگونه باعث کاهش مصرف انرژی، کاهش هزینههای عملیاتی و افزایش بهرهوری سیستمهای صنعتی میشود.

No comment